【橡胶助剂产业网】8月15日消息,近年来,橡胶助剂行业在技术创新与产业升级的双轮驱动下,涌现出一批具有重大应用前景的前沿技术。然而,从实验室研究到规模化生产仍面临诸多挑战。本文将深入分析当前橡胶助剂领域的关键技术突破及其产业化进程,揭示技术转化中的核心瓶颈与未来趋势。

一、前沿技术突破与实验室成果

1. 哈佛大学颗粒补强剂技术

哈佛大学研究团队开发的颗粒状补强剂通过优化聚合物分子链结构,使橡胶耐疲劳阈值提升10倍,大幅延长轮胎等制品的使用寿命。该技术的关键在于调整补强颗粒与橡胶基体的相互作用,形成更稳定的交联网络。

2. 美隆橡塑耐NMP溶剂密封材料

安徽美隆橡塑最新专利采用改性蒙脱土和硼酸酯表面活性剂,优化三元乙丙橡胶(EPDM)网络结构,使其在强极性溶剂(如NMP)中仍保持优异耐腐蚀性,适用于新能源电池密封件等高端场景。

3. 生物基助剂研发进展

杜仲胶、蒲公英橡胶等生物基材料进入中试阶段,部分企业已实现小规模量产,可替代传统石油基助剂,符合欧盟REACH等环保法规要求。

二、产业化现状与挑战

据橡胶助剂产业网了解,当前技术转化主要面临以下瓶颈:

成本控制:如哈佛颗粒补强剂需优化生产工艺以降低纳米材料分散成本。

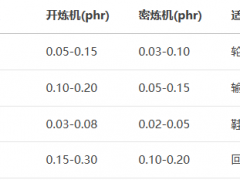

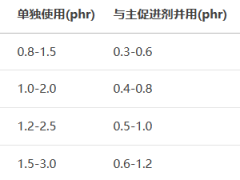

工艺适配性:实验室技术往往难以匹配现有橡胶混炼、硫化设备,需调整产线参数。

标准缺失:生物基助剂尚未形成统一行业标准,影响市场推广。

典型案例:

丰城市友好化学:其甲基丙烯酸锌(ZDMA)通过REACH认证并实现定制化生产,成为全球市场领导者。

洛阳乙烯配套项目:投资278亿元的九源新材料高端助剂产线投产,推动6PPD等产品国产化替代。

三、未来趋势与建议

1. 产学研协同:如玲珑轮胎与高校共建实验室,加速聚氨酯橡胶等技术落地。

2. 绿色工艺升级:微化工技术、连续化生产可降低能耗20%以上。

3. 政策扶持:国家“十四五”规划明确支持生物基助剂、智能助剂研发。

结论:橡胶助剂技术产业化需跨越“死亡谷”,企业应结合自身需求选择适配技术,同时关注政策导向与市场需求,方能实现可持续增长。