【橡胶助剂产业网】8月15日消息,橡胶助剂作为橡胶工业的“工业味精”,在提升橡胶制品性能、优化加工工艺方面发挥着不可替代的作用。本文将从产业链视角,全面分析橡胶助剂行业的原材料供应、中游生产及下游应用格局,并探讨未来发展趋势。

一、上游原材料市场:石油化工与基础化学品供应

橡胶助剂的主要原材料包括苯胺、环己胺、二硫化碳、硫磺等基础化工产品,其价格波动直接影响助剂生产成本。近年来,随着石油化工产业升级,我国已形成较完整的原材料供应体系:

苯胺:2024年国内产能达450万吨,主要企业包括万华化学、南京化学等,价格波动区间为8000-12000元/吨。

硫磺:作为硫化促进剂的核心原料,2025年进口依存度仍达30%,主要来自中东地区。

氧化锌:传统活性剂原料,因环保要求趋严,低锌化成为技术发展方向。

二、中游助剂生产:技术壁垒与绿色转型

我国橡胶助剂行业已形成完整的品类体系,主要包括硫化促进剂、防老剂、补强树脂等,2024年市场规模突破800亿元。行业呈现以下特点:

1. 产品分类与技术壁垒

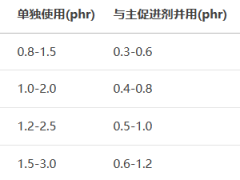

硫化促进剂(如次磺酰胺类NS、CZ)占市场40%,技术要求高,龙头企业阳谷华泰产能达20万吨/年。

防老剂(如6PPD)受环保法规影响,绿色替代品研发加速。

特种助剂(如甲基丙烯酸锌)增长迅速,年需求增速12%。

2. 绿色化与智能化转型

微反应技术推广,废水排放量降低至2吨/吨产品以下。

连续化生产工艺覆盖率提升至85%,能耗降低25%。

三、下游应用:轮胎主导,高端需求增长

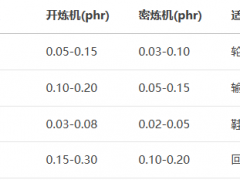

橡胶助剂70%以上用于轮胎行业,其余应用于工业制品、鞋材等领域。细分需求如下:

轮胎领域:高性能轮胎推动白炭黑-硅烷偶联剂体系需求(占比提升至35%)。

工业制品:输送带、密封件等对耐热助剂(如抗返原剂DL-268)需求增长。

新能源汽车:EV轮胎对低滚阻、高耐磨助剂需求显著增加。

四、市场格局与竞争态势

1. 行业集中度提升:前10名企业销售收入占比超75%,龙头如阳谷华泰、彤程新材加速扩产。

2. 国产替代进展:促进剂MBT等产品国产化率达90%,但高端品种仍依赖进口。

3. 国际竞争:巴斯夫等外企在环保助剂领域占据优势,国内企业加速REACH认证(如丰城市友好化学)。

五、未来发展趋势

1. 绿色助剂:无锌活性剂、生物基增塑剂成为研发重点。

2. 高端化:EV轮胎、航空密封件等对特种助剂(如丙烯酸锌ZDA)需求增长。

3. 智能化生产:DCS控制系统普及,人均产值目标180万元/年。

结论:橡胶助剂行业正从规模扩张向高质量发展转变,绿色化、高端化、智能化将成为“十五五”期间的核心方向。产业链协同创新与国际化布局将是企业竞争的关键。