【橡胶助剂产业网】8月11日消息,稀土橡胶硫化剂(氧化镧复合体系)作为一种新型环保硫化促进剂,近年来在橡胶工业中的应用逐渐受到关注。该体系通过稀土元素(如镧、铈等)与特定配体的协同作用,显著优化橡胶的硫化性能,同时兼具防老化功能。以下是其作用机制及推荐用量的详细分析:

1. 核心作用机制

氧化镧(La₂O₃)复合体系在橡胶硫化过程中发挥多重作用:

促进硫化反应:缩短正硫化时间(T90),提高硫化速率,同时延长焦烧时间(T10),改善加工安全性。

增强交联密度:稀土元素与橡胶分子形成更稳定的交联网络,提升拉伸强度、撕裂强度等力学性能。

降低硫化活化能:研究表明,添加甲硫氨酸镧铈的硫化胶活化能从76.03 kJ/mol提升至89.79 kJ/mol,使硫化反应更易进行。

抗热氧老化:稀土配合物可提高橡胶的热氧降解温度,延缓老化,延长制品使用寿命。

2. 典型配方与推荐用量

基础配方(以天然橡胶为例):

氧化锌:4.5~5 phr

硬脂酸:3.6~4 phr

促进剂DM:1.44~1.6 phr

硫磺:2.07~2.3 phr

氧化镧复合体系(如甲硫氨酸镧铈):0.3~1 phr。

优化效果:

当添加1 phr甲硫氨酸镧铈时,硫化胶最大模量(MH)从0.455 N·m增至0.478 N·m,T90从2.53 min缩短至2.47 min。

在EPDM胶料中,盐酸左旋咪唑稀土化合物(含镧/钇)用量0.8 phr时,耐磨性显著提升。

3. 技术优势与应用前景

环保性:相比传统锌盐体系,减少锌污染风险,符合欧盟REACH法规要求。

多功能性:部分稀土促进剂(如铕基多配体体系)可同时替代氧化锌、硬脂酸,简化配方。

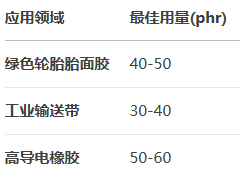

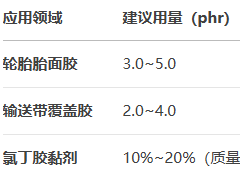

适用领域:

高性能轮胎(提升耐久性30%以上);

工业橡胶制品(密封件、输送带等);

高铁减震材料等高端应用。

目前,蔚林股份、圣奥化学等企业已实现稀土促进剂产业化(如LaDC、CeDC系列),未来随着绿色轮胎需求增长,该技术或成行业主流选择。