【橡胶助剂产业网】8月9日消息,橡胶硫化工艺的优化正成为行业提升生产效率的关键突破口。在激烈的市场竞争环境下,如何科学平衡硫化速度与制品性能的关系,成为橡胶制品企业面临的重要课题。

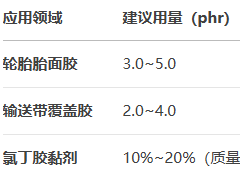

硫化速度的调控是一门精密的科学。据橡胶助剂产业网了解,现代橡胶工业已发展出多维度调控手段,从促进剂选择到填料优化,形成了一套完整的提速方案。在促进剂方面,次磺酰胺类TBBS以其"延迟启动+快速硫化"的特性备受青睐,与助促进剂TMTM组合使用可提升25%的硫化效率,同时保持焦烧安全性。

过氧化物体系则展现出另一条技术路径。DCP(过氧化二异丙苯)和BBPIB(叔丁基过氧异丁烷)等不同活性过氧化物的选择,配合TMPTMA等助硫化剂使用,可显著提高交联密度和反应速率。特别在硅橡胶领域,铂催化剂的应用使硫化效率提升达70%,为自动化生产提供了理想解决方案。

弹性体分子结构本身对硫化速度有着决定性影响。天然橡胶(NR)因其高活性成为快速硫化的理想选择,而丁苯橡胶(SBR)则受苯乙烯含量影响呈现不同的反应特性。在特种橡胶如NBR中,丙烯腈含量的高低直接关系到过氧化硫化的效率。

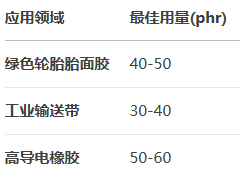

厚制品硫化面临着独特的导热挑战。当制品厚度超过6mm时,传统硫化工艺往往导致中心区域交联不足。行业正探索使用超导热炭黑等新型填料来改善热传导,在确保安全性的同时提升硫化均匀性。

业内专家强调,硫化速度的优化需要系统考量。某轮胎企业技术负责人表示:"我们通过促进剂组合优化和导热填料应用,在保证产品性能的前提下,成功将硫化时间缩短了15%,年增效超过千万元。"这种科学的提速策略,正在成为行业高质量发展的新范式。