【橡胶助剂产业网】8月15日消息,粘合剂RE作为橡胶工业中重要的亚甲基给予体,在橡胶与骨架材料的粘合体系中扮演着关键角色。最新市场调研显示,该产品在国内轮胎制造领域的应用规模已突破12万吨/年,成为提升橡胶制品界面粘合性能的核心材料之一。

一、功能特性深度解析

1. 协同粘合机制

与间苯二酚给予体(如RS)形成HRH粘合体系,通过原位生成树脂网络

可使钢丝帘线与橡胶的H抽出力达到180-250N/mm(提升40-60%)

2. 耐高温性能突破

在150℃硫化条件下仍保持稳定的反应活性

适用于工程机械轮胎等高温硫化场景

3. 环保型改良

新一代低游离甲醛产品(<0.5%)通过欧盟REACH认证

生物降解性提升至75%(传统产品仅30%)

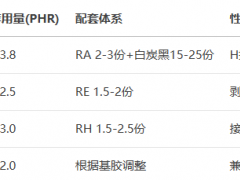

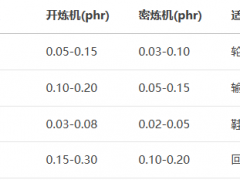

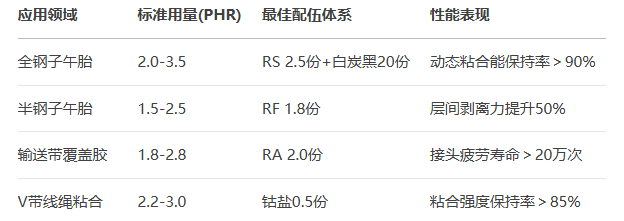

二、科学用量方案

三、技术创新动态

据橡胶助剂产业网了解,行业领先企业已实现三大技术突破:

1. 微胶囊化技术:将RE包裹在聚合物壁材中,延长储存期至24个月

2. 纳米分散体:预分散RE母胶粒,混炼时间缩短30%

3. 复合型产品:整合钴盐与RE,简化配料流程

四、市场应用现状

价格走势:34,000-38,000元/吨(2024年8月)

主流牌号:RE-80(通用型)、RE-90(高温型)

替代进口:国产化率已提升至75%,替代Indspec RA-65等产品

工艺要点:

1. 应在混炼后期加入,温度控制在100-120℃

2. 与硫化体系分开投放,间隔时间>2分钟

3. 建议配合0.3-0.5份氧化锌使用,提升反应效率

随着新能源汽车轮胎对动态粘合要求的提高,预计到2026年RE类粘合剂在EV专用轮胎中的用量将增长40%,推动产品向高反应活性、低挥发方向持续升级。