【橡胶助剂产业网】8月13日消息】 二硫代二吗啉(DTDM)作为一种重要的橡胶硫化剂和促进剂,在橡胶工业中发挥着关键作用。该物质化学名称为4,4'-二硫代二吗啉,分子式为C8H16N2O2S2,以其独特的性能特点在各类橡胶制品加工中得到广泛应用。

核心功能特性

1. 硫化交联作用

DTDM在硫化温度下(通常130-160℃)可分解出活性硫,参与橡胶分子链的交联反应。其分解温度较传统硫磺更高,可实现更平稳的硫化过程,特别适用于厚制品和需要缓慢硫化的产品。

2. 硫化延迟效应

相比直接使用硫磺,DTDM能显著延长焦烧时间(约延长30-50%),为复杂橡胶制品的加工提供更宽的操作窗口。这一特性使其在轮胎胎面胶等对加工安全性要求高的领域具有优势。

3. 改善老化性能

分解产生的吗啉基团具有抗氧化作用,可使硫化胶的热氧老化性能提升20%以上,延长制品使用寿命。

典型应用场景

轮胎工业:用于全钢子午线轮胎的胎体胶料,用量0.3-0.8phr

密封制品:汽车油封、O型圈等,用量0.5-1.2phr

工业胶管:耐油胶管内层胶,用量0.4-1.0phr

电缆护套:中高压电缆绝缘层,用量0.2-0.6phr

科学配比建议

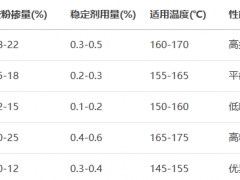

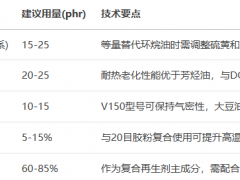

据橡胶助剂产业网了解,DTDM在实际应用中的最佳用量需根据橡胶类型和制品要求进行调整:

1. 天然橡胶(NR)体系:0.3-0.6phr配合1.5-2.5phr促进剂CZ

2. 丁苯橡胶(SBR)体系:0.4-0.8phr配合1.0-2.0phr促进剂NS

3. 三元乙丙橡胶(EPDM):0.5-1.2phr配合1.2-1.8phr促进剂M

注意事项:DTDM与次磺酰胺类促进剂(如CZ、NS)配合使用时效果最佳,但应避免与秋兰姆类超速促进剂并用,以防焦烧时间过度缩短。在含白炭黑的配方中,建议添加1-2phr的PEG-4000以提高分散性。

当前,随着绿色轮胎和低滚动阻力轮胎的发展,DTDM因其可降低硫化返原率的特性,市场需求正以年均4-5%的速度增长。国内主要生产企业如山东尚舜化工、蔚林新材料等均已实现高品质DTDM的规模化生产,产品技术指标达到国际先进水平。