钛酸酯偶联剂是一类广泛应用于橡胶工业的功能助剂,主要用于改善无机填料(如白炭黑、碳酸钙、高岭土等)与橡胶基体的相容性,提升复合材料的力学性能、加工性能及耐候性。以下是其核心作用及推荐用量分析:

1. 主要作用

1) 增强填料-橡胶界面结合

通过化学键合(—Ti—O—Si—)或物理吸附,降低填料与橡胶的界面能,提高补强效果。

适用于白炭黑填充体系,减少硅羟基(—Si—OH)对硫化的干扰,提升动态性能(如降低轮胎滚动阻力)。

2) 提高填料分散性

减少填料团聚,改善混炼均匀性,降低胶料粘度,节省能耗。

在炭黑或浅色填料(如碳酸钙)体系中,可避免“结团”导致的制品缺陷。

3) 增加填充量,降低成本

允许更高比例的无机填料替代橡胶或高价补强剂(如部分替代白炭黑)。

4) 多功能改性

部分钛酸酯偶联剂(如含磷酸基团型)兼具阻燃、抗静电功能。

在NBR橡胶中可同步提升导热性和抗静电性。

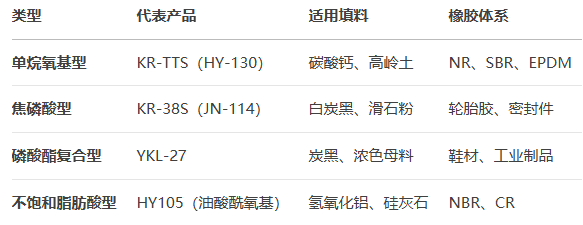

2. 典型种类及适用体系

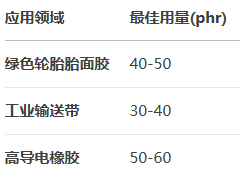

3. 推荐用量范围

常规用量:填料质量的 0.5%~3.0%,具体取决于填料类型及橡胶体系。

低用量(0.5%~1.0%):适用于高活性填料(如纳米碳酸钙、白炭黑)。

高用量(1.5%~3.0%):用于疏水性差的填料(如高岭土、陶土)。

特殊案例:

白炭黑处理:偶联剂NDZ201用量为白炭黑的 2%~8%(需乙醇溶解预处理)。

炭黑分散:磷酸酯型(如YKL-27)推荐 1% 以优化着色力。

4. 使用方法

1) 直接混合法(干法):

将偶联剂喷洒于高速搅拌的填料中,混合5~15分钟后再加入橡胶。

2) 溶剂预处理法(湿法):

用异丙醇或白油稀释(1:1),喷涂于填料表面,烘干后使用。

3) 原位改性法:

在密炼阶段与填料同步加入,简化流程(需控制温度≤120℃)。

5. 注意事项

避免水解:钛酸酯遇水易分解,需密封储存(有效期1~3年)。

温度控制:加工温度不宜超过分解温度(通常200~285℃)。

兼容性测试:与促进剂(如TBBS)或防老剂(如6PPD)联用时需验证协同效应。

6. 行业趋势

环保型:开发无溶剂、生物基钛酸酯(如腰果壳油改性)以应对REACH法规。

纳米化:石墨烯/钛酸酯复合助剂,同步提升导热与机械性能。

钛酸酯偶联剂通过优化填料-橡胶界面,成为高性能橡胶制品(如绿色轮胎、耐油密封件)的关键助剂,未来技术将更聚焦高效、低用量、多功能集成方向。