【橡胶助剂产业网】8月25日消息,橡胶助剂母粒造粒设备作为橡胶工业产业链中的关键装备,其技术创新与工艺进步正持续推动行业向高质量方向发展。该类型设备通过先进的机械设计与控制系统,实现了橡胶助剂与载体树脂的高效复合与精准造粒,为下游橡胶制品企业提供了可靠的原料保障。

在造粒工艺中,该设备主要依托螺杆挤出系统实现对物料的熔融、混合与成型。通过精准调控筒体温度、螺杆转速及挤出压力等核心参数,确保助剂组分在载体中均匀分散,从而形成粒径一致、性能稳定的母粒产品。相较于传统机械混合工艺,该造粒方式不仅大幅提升生产效率,还有效降低能耗与人工干预强度。

据橡胶助剂产业网了解,目前主流橡胶助剂母粒造粒机普遍配备智能化温控模块与自动化控制系统,可在连续生产过程中保持工艺参数的稳定性,避免因温度波动或机械误差导致的产品性能不一致问题。此外,模块化设计也使得设备清洗与部件更换更为便捷,有利于延长设备使用寿命。

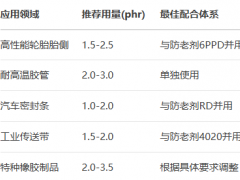

该类造粒设备不仅广泛应用于轮胎、胶管、密封制品等橡胶工业领域,也在塑料改性、涂料助剂及其他精细化工行业发挥重要作用。随着环保政策日趋严格,新一代造粒机还可适配再生环保材料,支持绿色低碳生产工艺,助力行业可持续发展。

作为橡胶助剂产业链上的重要技术装备,母粒造粒机的性能优化与创新应用已成为企业提升核心竞争力的关键环节。未来,随着智能制造与新材料技术的深度融合,该类设备有望在精度、效率和适应性方面实现进一步突破。