【橡胶助剂产业网】8月19日消息,改性烷基酚增粘树脂TKM系列作为一种高性能橡胶助剂,在轮胎及橡胶制品行业中发挥着关键作用。该系列产品通过独特的化学结构设计,显著提升了胶料的粘合性能、加工稳定性及耐老化特性,成为替代传统增粘树脂的理想选择。以下是关于TKM系列树脂的作用机理及推荐用量的详细分析:

1. 核心作用

长效增粘:TKM树脂通过烷基酚与甲醛的缩合反应形成热塑性树脂网络,在橡胶基体中形成稳定的物理交联点,显著提高胶料的自粘性及粘性保持率。

耐湿热老化:相比普通叔丁基酚醛树脂,TKM系列在高温高湿环境下仍能维持优异的粘合强度,适用于潮湿工况下的橡胶制品。

改善加工性能:可降低胶料门尼粘度,提高挤出稳定性,减少半成品部件成型缺陷。

环保优势:部分TKM型号(如TKM-M80)符合低游离甲醛要求,满足欧盟REACH法规。

2. 推荐用量

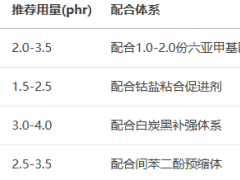

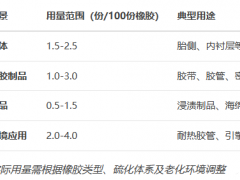

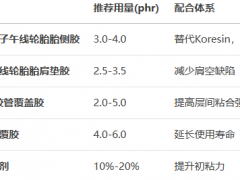

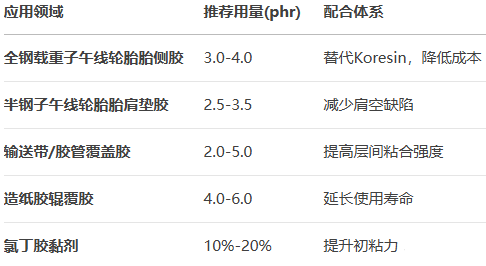

根据不同应用场景,TKM系列树脂的最佳用量有所差异:

3. 技术优势对比

试验数据显示,在全钢载重子午线轮胎胶料中:

TKM-M的初始粘性与德国Koresin相当,且暴气240h后仍保持"撕不开"的优异粘性。

相比传统203/204树脂,TKM-M使硫化胶的300%定伸应力降幅更小,同时扯断伸长率提升更显著。

在湿热老化(80%RH×48h)后,TKM-M胶料的粘合强度保持率比叔丁基酚醛树脂高30%以上。

4. 最新发展趋势

纳米改性型:通过引入纳米二氧化硅,使TKM-M的粘合强度再提升20%。

低游离甲醛型:TKM-M11等新型号游离甲醛含量<0.5%,满足汽车内饰件环保要求。

生物基替代:研发中的木质素改性TKM树脂可减少30%石油基原料使用。

行业展望:随着轮胎轻量化及高耐久性需求增长,TKM系列树脂在新能源汽车轮胎、智能输送带等领域的应用将进一步扩大,预计未来五年市场需求年增长率将达8%-10%。