【橡胶助剂产业网】8月19日消息,间苯二酚给予体粘合剂作为橡胶工业中关键的粘合促进剂,在提升橡胶与纤维/金属骨架材料粘合性能方面发挥着不可替代的作用。这类粘合剂通过独特的化学反应机理,显著改善了橡胶制品的耐久性和可靠性,特别是在高性能轮胎和工业橡胶制品中应用广泛。

1. 核心作用机理

原位生成间苯二酚:在硫化温度下释放活性间苯二酚组分,与甲醛给予体反应形成树脂网络

界面交联桥梁:在橡胶与增强材料(如聚酯帘线、钢丝)界面形成三维交联结构

热氧稳定性:形成的树脂网络具有优异的耐热老化性能

2. 主要产品类型及特点

(1)间苯二酚-甲醛树脂(RF树脂)

典型产品:R-80、SP-1045

特点:粘合强度高,但加工安全性较低

(2)预缩合间苯二酚-甲醛树脂

典型产品:RE树脂

特点:加工性能改善,焦烧时间延长

(3)环保型改性产品

典型产品:TKO系列

特点:低游离甲醛,符合环保要求

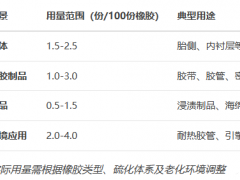

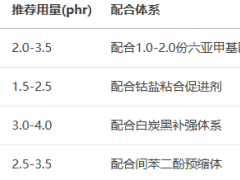

3. 推荐用量范围

4. 关键技术指标

游离间苯二酚含量:<1.5%(环保型要求)

软化点:80-110℃(影响加工性能)

甲醛释放量:<0.5%(符合REACH法规)

5. 最新技术进展

(1)纳米改性技术:通过引入纳米二氧化硅,粘合强度提升20%以上

(2)微胶囊化技术:改善加工安全性,焦烧时间延长30%

(3)生物基替代:开发木质素衍生物替代部分间苯二酚

行业应用趋势:随着欧盟REACH法规对化学品管控趋严,低游离甲醛、高反应效率的环保型间苯二酚给予体粘合剂将成为研发重点,预计未来五年市场需求年增长率将保持在6-8%。