【橡胶助剂产业网】8月25日消息,橡胶促进剂CBBS(N-环己基-2-苯并噻唑次磺酰胺)作为次磺酰胺类促进剂的代表性产品,在橡胶硫化过程中发挥着重要作用。该产品通过其独特的化学结构在硫化过程中提供良好的加工安全性和适中的硫化速度,成为橡胶工业中广泛应用的高效促进剂品种。

在性能特点方面,CBBS具有显著的延迟硫化特性,可为复杂橡胶制品提供充足的加工时间。其分子结构中的次磺酰胺基团在硫化温度下分解产生活性自由基,有效促进硫交联反应的形成。据橡胶助剂产业网了解,该促进剂在天然橡胶和合成橡胶体系中均表现出良好的适用性,特别适用于需要较长焦烧时间的厚壁制品。

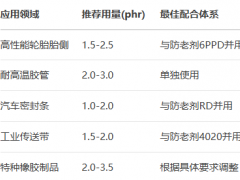

从应用规范来看,CBBS的推荐添加量通常为0.5-1.5phr。在天然橡胶制品中建议采用0.8-1.2phr的添加量,在合成橡胶体系中可适当调整至0.6-1.0phr。该产品常与胍类促进剂配合使用,既可保持焦烧安全性,又能确保足够的硫化速度。

目前,CBBS已广泛应用于轮胎胎体、输送带覆盖胶、密封制品等对加工安全性要求较高的橡胶制品领域。随着橡胶制品生产工艺的不断升级,这种兼具安全性和高效性的促进剂市场需求保持稳定。未来,随着绿色制造理念的深入推广,CBBS在高端橡胶制品中的应用前景将持续向好。