【橡胶助剂产业网】8月20日消息,在聚合物发泡材料制造领域,化学发泡剂ADC(Azodicarbonamide,偶氮二甲酰胺)作为应用最广泛的发泡剂品种之一,其作用机理与适用工艺受到行业重点关注。该产品通过受热分解释放气体的方式,在塑料、橡胶等高分子材料内部形成均匀的微孔结构,是实现材料轻量化、隔热、吸音等功能化改性的关键技术助剂。

发泡剂ADC在受热条件下分解产生氮气、一氧化碳和二氧化碳等气体,其分解温度可通过添加活化剂进行调节。这一特性使其能够适应不同聚合物的加工温度范围,特别是在PVC、EVA、PE及橡胶等材料的发泡加工中表现出优异的加工适应性。分解后产生的气体被聚合物熔体包裹,形成独立的闭孔或连通的开孔结构。

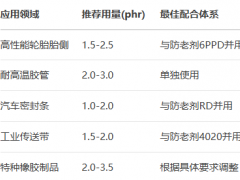

据橡胶助剂产业网了解,该发泡剂在PVC压延发泡工艺中的典型添加量为1-3 phr(每百份树脂中的份数),在EVA模压发泡体系中用量一般为3-8 phr,在橡胶发泡制品中参考用量为2-6 phr。实际使用时需根据制品密度要求、发泡倍率及加工工艺参数进行精确调控,并与氧化锌、硬脂酸等活化剂配合使用以优化发泡效果。

该产品不仅能提供均匀细密的泡孔结构,还具有良好的分散性和储存稳定性。目前,发泡剂ADC已广泛应用于鞋材、运动地垫、建筑保温材料、汽车内饰及包装材料等领域,为各类发泡制品的性能优化和生产效率提升提供了可靠的技术支持。生产过程中需注意控制分解气体的排放处理,确保符合环保生产要求。