【橡胶助剂产业网】8月5日消息,国内橡胶复合材料领域迎来重大技术突破。济源鸿辛橡胶复合材料科技有限公司正在推进年产1万吨水基全配方湿法混炼橡胶复合材料生产线扩建项目,标志着我国在绿色橡胶制造技术领域取得新进展。

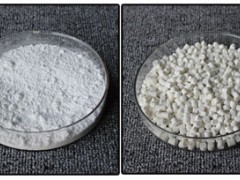

该创新生产线采用先进的液相混炼工艺,将经过特殊处理的炭黑、白炭黑等填料制成水分散体,与天然胶乳和合成胶乳在液态环境下实现充分融合。据橡胶助剂产业网了解,相比传统干法混炼,这种湿法工艺可使填料分散均匀性提升30%以上,同时大幅降低生产过程中的能耗与污染排放。

技术团队特别在现有113A厂房增设了小试平台,用于优化工艺参数和配方比例。项目配套建设包括在122厂房新建(白)炭黑浆料生产线,确保原料供应质量。值得一提的是,新生产线创新性地引入了机械塑炼胶后处理工序,产出的片状塑炼胶可直接用于客户后续硫化成型,省去了传统工艺中高耗能的混炼环节。

湿法混炼技术的发展历程可追溯至本世纪初。国际化工巨头卡博特公司首创的CEC技术率先实现了橡胶与填料的液相均匀混合,后被米其林公司独家使用十年。2018年后,该技术以E2C名称重新推向市场。而在中国,怡维怡橡胶研究院王梦蛟博士团队研发的EVEC技术另辟蹊径,专注于白炭黑与合成橡胶体系的湿法混炼,其"液体黄金"产品成功突破了轮胎性能的"魔鬼三角"定律。

行业专家指出,湿法混炼技术正在引发橡胶工业的绿色革命。济源鸿辛此次扩建项目不仅提升了产能,更通过原料多元化(天然/合成胶乳并用)和工艺创新,为下游轮胎、密封件等应用领域提供了更优质的橡胶复合材料解决方案。随着环保要求日益严格,这种低能耗、低排放的生产技术有望成为行业新标准。